自転車フレームを製作する際、パイプどうしの接合部を隙間なくえぐりを入れる作業があります。

えぐるための専用機や横フライス盤等の機械がほしいなぁ...と思っても我が工房には狭く、床も強靭ではないので重量のある機械や大きな機械は入らないので工夫がいちいち必要になります。

専用機や横フライスは大きなものがほとんどなので困ったものです。

ていうか自分は自転車フレーム製作でデカイ機械を使うのは少々オーバースペックのように思える。

1mm厚前後のパイプえぐったり、その他フレーム製作の細かな加工にデカイ機械の馬力、重量、剛性なんかいらないんじゃないかな~と。

小型機でも十分なはず。

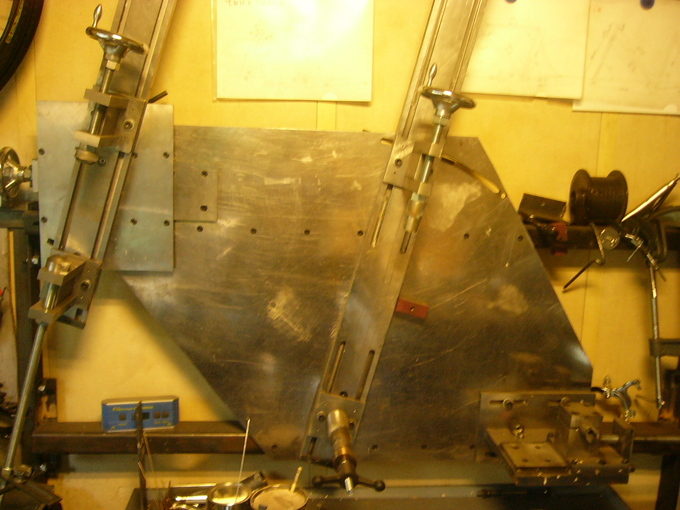

手持ちの縦フライスでも旋盤でもえぐり作業はやろうと思えばできますが、作業性を広げたかったので持っていた小型フライス盤を改造してパイプえぐり横フライス盤を製作することにしました。

やっぱりないものは作るしかない。

買ってそのまま使うにしてもいろいろ調整、動作チェック等の作業がいるような機械ですがまったく違うものに改造するのはさらに大変ですね。

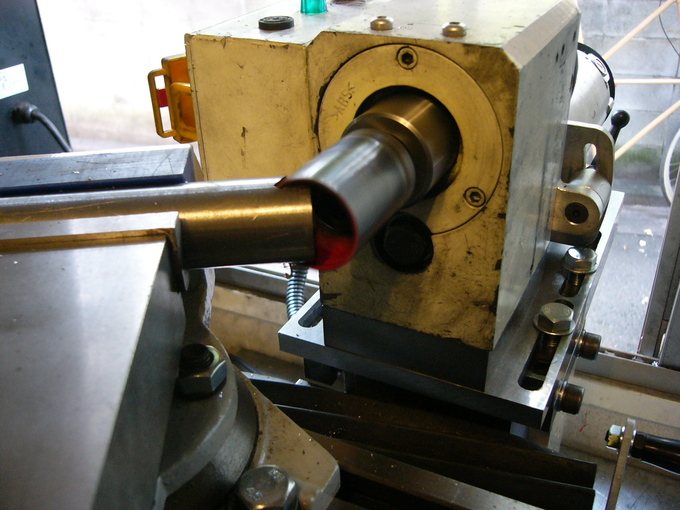

様々な加工を経て小型横フライスやっと完成しました。

FRAMEJIGに次ぐ達成感...これまた大変だった。

バイスにパイプかませて早速使ってみます。

なかなかいい感じの切削感。

非常に肉薄でデリケートな自転車パイプは普通のバイスではさむとへこんでしまうので、あわせて作った自転車パイプ用バイス口金もかなり具合良し。へこまずがっちりパイプを固定してくれます。

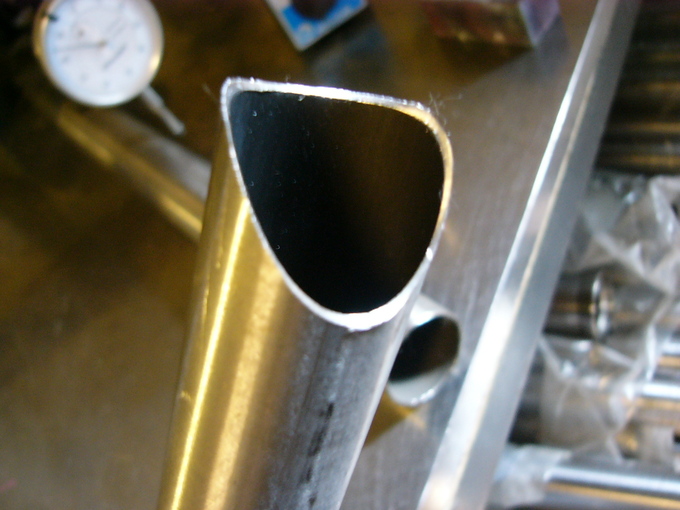

えぐり跡もまあまあいい感じですね。

少しだけ出たバリをとってパイプにあわせると隙間も少なく精度の良い、いい感じのえぐりになりました。

いままでこの作業は手作業でしていたので、こいつをバリバリ稼動させて手間と時間が大幅に短縮できそう。

納得のいく仕上がりでとりあえず満足。

小型の機械でも手を加えてやると立派に作動してくれます。

フレーム製作のための設備作りでかなり機械好きになってきた。

自転車もつくらねば...